廣州采煤機截齒廠家

發(fā)布時間:2023-03-22 01:38:13

廣州采煤機截齒廠家

截齒在截割煤巖時接受高的壓應(yīng)力,、剪切應(yīng)力和沖擊負荷,。煤的硬度雖不很高,,但其間有煤矸石等硬的礦料,,并且在采煤和鑿巖進程中,,截齒溫度會急劇升高,,導致齒頂材質(zhì)軟化,,加快了截齒的失效進程。旋挖機截齒生在作業(yè)進程中,,磨粒(煤矸石等)與截齒外表間發(fā)作較大的壓應(yīng)力,,帶有鋒利棱角并具有適宜迎角的磨粒能切削截齒外表構(gòu)成顯微切削。假如磨粒不行尖利或刺入截齒外表視點不適當,,會在截齒外表擠出犁溝,。跟著截齒作業(yè)時間的延伸,磨粒重復(fù)對截齒外表推擠,,發(fā)作嚴重的塑性變形活動,,使得外表基層發(fā)作相互效果,導致塑變區(qū)內(nèi)位錯密度添加,,資料外表發(fā)作裂紋,,裂紋擴展,截齒外表構(gòu)成薄片狀磨屑,。并且,,煤層中存在腐蝕性介質(zhì)與截齒外表發(fā)作化學反應(yīng)而形成外表資料腐蝕,機械性能下降,,并使表層金屬與基體資料結(jié)合力下降,,加快了截齒資料表層的磨損。

廣州采煤機截齒廠家

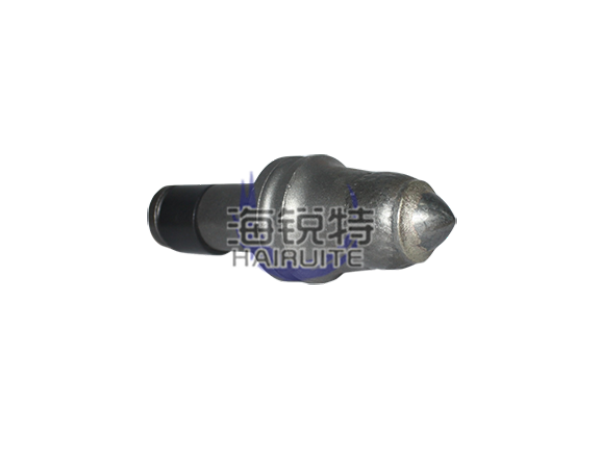

截齒主要用于采煤機截齒和掘進機截齒,,也用于一些挖掘機和銑床,。但是,不同的模型和施工環(huán)境需要不同的拾取類型,。那么,,旋挖機截齒生產(chǎn)廠家常用的摳模型有哪些呢?適用于哪些工作條件和機器,?S型截齒:s類截齒多用于掘進機,,細分型號有S100、S200,、S120等,。這些鎬適宜的施工環(huán)境是煤巖巷道、軟巖巷道、公路隧道,、鐵路隧道等,。值得一提的是,掘進機的截齒都是截齒,,大多采用合金鋼和硬度較高的合金制成,。這種切齒的壽命由材料、焊接質(zhì)量和工作條件決定,。U型截齒:U型截齒用于采煤機上,,具體類型有U47、U84,、U85,、u94|u95等。而且根據(jù)工作條件的不同,,采煤機的截齒也分為普通型,、超硬巖型、砂巖型等,。這些鎬在制造過程中經(jīng)過特殊處理,。如砂巖型截齒加合金條,耐磨截齒加耐磨層,,無火花截齒用等離子,,齒體加合金耐磨層。因此,,在選擇截齒時,,施工人員要首先了解自己的施工環(huán)境和機器的型號,然后匹配合適的截齒,。

廣州采煤機截齒廠家

截齒生產(chǎn)廠家的刀體材質(zhì)研究,,目前國內(nèi)掘進機截齒刀體的材料多為合金結(jié)構(gòu)鋼35CrMnSiA ,這種材料在淬火低溫回火或等溫淬火后,有較高的綜合機械性能,,但該材料橫向性能比縱向性能差,,有明顯的回火脆性等缺陷。為此,,進行了用42CrMo合金結(jié)構(gòu)鋼作為截齒體材料的研究,。42CrMo同樣屬于中淬透合金鋼,該鋼無回火脆性,,調(diào)質(zhì)后有較高的疲勞和抗多次沖擊能力,,與35CrMnSiA合金鋼相比,更適合截齒的受力特性,,試驗結(jié)果表明,,該鋼制作的齒體頭部的抗裂性能和沖擊韌性要比35CrMnSiA鋼種好。因此,42CrMo合金結(jié)構(gòu)鋼比35CrMnSiA合金結(jié)構(gòu)鋼更適宜作截齒材料,。

廣州采煤機截齒廠家

截齒廠家介紹綜掘機截齒有哪些型號,?與煤礦行業(yè)打交道的人,大多都知道掘進機截齒,,但是對于“綜掘機截齒”可能會感覺比較陌生,,有很多人對這個產(chǎn)品都不太熟悉。那么綜掘機截齒到底是什么呢,?有什么作用呢?跟掘進機截齒又有什么關(guān)系呢,?1.綜掘機截齒介紹,,綜掘機,其實是綜合機械化掘進機的簡稱,,它是一種集合掘進,、裝巖、運煤甚至支護,、釘?shù)蓝喾N功能為一體的綜合機械化設(shè)備,。換句話說,它屬于掘進機一族,,但是比普通掘進機功能更加強大,。2.綜掘機優(yōu)缺點在使用綜合機械化掘進之后,相比較打眼放炮的掘進工藝,,可以將掘進進度增加30倍以上,。具有強大功能的同時,綜掘機也有自身的缺點,,就是它只能用在全煤巷道中,。3.綜掘機截齒型號,從上中我們可得知“綜掘機”就是掘進機,。那么與它配套使用的截齒,,就要根據(jù)綜掘機的具體型號進行搭配使用??梢愿佚X廠家說出綜掘機的具體型號,,讓其進行推薦相匹配的截齒型號。

廣州采煤機截齒廠家

耐磨性差 耐磨性是指合金刀頭和齒頭部的耐磨性能,。國產(chǎn)截齒合金一般含鈷量偏高,,組織不完整,密度低,,硬度不高,,致使截齒合金刀頭耐磨性能差。而截齒頭部則是由于原材料質(zhì)量性能不穩(wěn)定和截齒熱處理工藝不當?shù)仍颍斐山佚X頭部有裂紋,,硬度偏低,,影響其耐磨性。 掉合金頭 截齒掉合金頭是截齒失效的主要形式之一,。截齒掉合金頭現(xiàn)象分為早期,、中期和后期掉合金頭。其中早期掉合金頭所造成的危害大,,截齒在很短的工作時間里,,釬焊在截齒體上的硬質(zhì)合金刀頭便從截齒體上掉下,致使截齒提前報廢,。截齒的早期和中期掉合金頭的原因主要是焊縫質(zhì)量差,,強度低,截齒體加工尺寸控制不嚴,,造成焊縫間隙過大或過小,,致使焊料流動困難,從而造成合金頭“擠死”或“缺焊”,。為此我國頒發(fā)的煤炭行業(yè)標準MT246 -1996《煤礦用截齒》中對截齒的焊縫提出了要求,,要求釬焊焊縫的剪切強度 ≥180 MPa ,截齒的釬焊焊縫的剪切強度 ≥230 MPa ,另外要求焊縫內(nèi)焊料充盈度不小于百分之80。截齒掉合金頭另外的原因就是合金頭釬焊工藝不當和焊前處理不好,。截齒的后期掉合金頭是因為截齒體前端的過度磨損使得硬質(zhì)合金刀頭過分突出,,焊縫面積減小,從而導致焊縫強度不夠造成截齒掉合金頭,。因此,,要解決截齒后期掉合金頭,除了提高釬焊質(zhì)量和焊縫強度外,,更重要的是提高掘進機截齒體前端的耐磨性,。