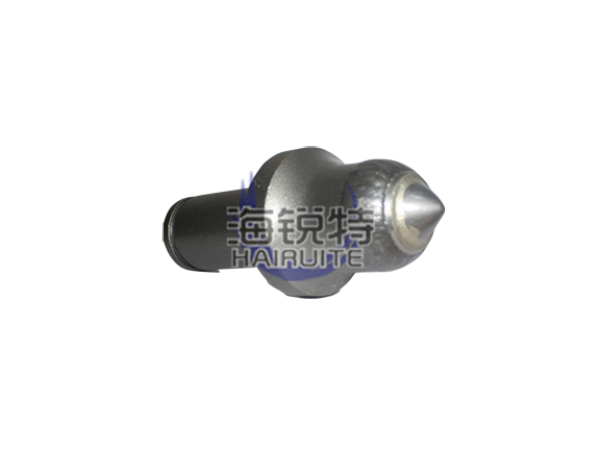

銅陵旋挖機(jī)截齒廠

發(fā)布時(shí)間:2024-07-26 01:15:38

銅陵旋挖機(jī)截齒廠

采煤機(jī)截齒廠家截齒使用過程中為什么會(huì)出現(xiàn)失效,,1.硬質(zhì)合金頭質(zhì)量問題,硬質(zhì)合金頭中含有石墨雜質(zhì),,晶粒分布不均勻,,部分硬質(zhì)合金中有裂紋存在,,在沖擊載荷的作用下,截齒刀頭處于高應(yīng)力狀態(tài),,當(dāng)遇到堅(jiān)硬的煤巖,,高壓應(yīng)力超過硬質(zhì)合金的強(qiáng)度時(shí)便發(fā)生脆裂。如果硬質(zhì)合金中Co元素含量不足,,導(dǎo)致韌性不足,,在沖擊載荷的作用下,硬質(zhì)合金刀頭也容易脆裂,。2.釬焊殘余應(yīng)力大,,截齒多采用銅鋅釬料,其焊接溫度達(dá)到920攝氏度以上,,硬質(zhì)合金,、釬料、基體金屬間膨脹系數(shù)差別很到,,冷卻時(shí)3種材料收縮程度不同,,其中銅收縮量大,基體金屬次之,,硬質(zhì)合金小,,這樣必然在硬質(zhì)合金與釬料,釬料與基體金屬間存在很大的拉應(yīng)力,,導(dǎo)致焊縫強(qiáng)度下降,,截割時(shí)受到強(qiáng)大的沖擊力負(fù)荷,導(dǎo)致硬質(zhì)合金頭脆裂,。

銅陵旋挖機(jī)截齒廠

抗沖擊性能低 通過大量旋挖機(jī)截齒生產(chǎn)廠家觀察損壞的截齒,,發(fā)現(xiàn)多數(shù)截齒的損壞不是正常磨損失效,尤其在硬巖截割中更為嚴(yán)重,。原因如下,。(1)合金刀頭的性能差。國產(chǎn)合金中有石墨雜質(zhì),,晶粒分布不均勻,,部分合金中有裂紋,這是造成硬質(zhì)合金頭崩裂的主要原因;其次是國產(chǎn)合金壓制工藝比較落后,,合金上下密度差大,、孔隙多、硬度低,。(2)合金頭釬焊殘余應(yīng)力大,。由于合金刀頭與齒體材料的熱膨脹系數(shù)相差較大,且冷卻時(shí)的收縮差隨釬焊溫度的大而大,。國產(chǎn)截齒多采用銅鋅釬料,,其焊接溫度達(dá)950℃以上,,焊接殘余應(yīng)力較大。(3)截齒齒體頭部崩裂和偏磨使合金頭過早失去保護(hù)支撐,。其原因主要是國產(chǎn)原材料性能不穩(wěn)定,,部分原材料疏松嚴(yán)重,使截齒體內(nèi)部有潛在裂紋,。有的截齒在工作時(shí)不能自轉(zhuǎn),,往往造成齒體的偏磨。

銅陵旋挖機(jī)截齒廠

截齒廠家?guī)Т蠹乙黄饋砹私庖幌虏擅簷C(jī)截齒的具體工作過程,!采煤機(jī)截齒現(xiàn)在應(yīng)用很廣泛,,采煤機(jī)正常工作不僅需要截齒的發(fā)揮作用,還需要整個(gè)機(jī)能完好,,截齒是采煤機(jī)的刀具,,可能有些人對(duì)它并不是特別了解,更別說是采煤機(jī)截齒的具體工作過程了,,所以今天旋挖機(jī)截齒廠家就是要帶著大家一起來了解一下采煤機(jī)截齒的具體工作過程,,讓有興趣了解的朋友們深入體會(huì)。采煤機(jī)截齒的工作過程為:在截齒前刃面作用下,,煤發(fā)生破碎,,同時(shí)產(chǎn)生大塊的剝離。在刀尖開始接觸煤的瞬間,,刀尖接觸范圍內(nèi)產(chǎn)生彈性和塑性變形,,隨著接觸應(yīng)力大,超過強(qiáng)度時(shí),,被壓碎成很細(xì)的粉末形成密實(shí)核,,這種密實(shí)核由處于受壓狀態(tài)下的粉碎煤組成,并且隨著旋挖機(jī)截齒生產(chǎn)廠家截割刀具的推進(jìn),,密實(shí)核逐漸長大并集聚能量,,截割阻力越大,。

銅陵旋挖機(jī)截齒廠

較好的經(jīng)濟(jì)性,。一般來說,截齒的重量均小于116kg,是非常適合于進(jìn)行爐中釬焊的,。截齒的爐中釬焊可以使用間歇式爐或連續(xù)式爐,,都能以較低的單件成本進(jìn)行大量釬焊。因此爐中釬焊在大量生產(chǎn)時(shí)是有效經(jīng)濟(jì)的,。它對(duì)偶爾的小批量生產(chǎn)也有很好的適應(yīng)性,,特別是截齒的爐中釬焊與截齒的熱處理相結(jié)合時(shí),能夠達(dá)到經(jīng)濟(jì)的效果,。釬焊質(zhì)量穩(wěn)定可靠,。截齒釬焊設(shè)備的溫度控制,、氣氛供給及操作,大多采用計(jì)算機(jī)數(shù)字化監(jiān)控,,其釬焊質(zhì)量和穩(wěn)定性靠設(shè)備的先進(jìn)性得到充分的保障,。而高頻感應(yīng)及氣體火焰加熱等傳統(tǒng)釬焊方式的釬焊質(zhì)量則過多依賴操作人員的技術(shù)水平和操作熟練程度。另外,,由于釬焊爐的自動(dòng)化程度較高,,使操作人員的勞動(dòng)強(qiáng)度大幅降低,工作環(huán)境得到較大改善,。