婁底掘進(jìn)機截齒多少錢

發(fā)布時間:2022-04-26 01:44:58

婁底掘進(jìn)機截齒多少錢

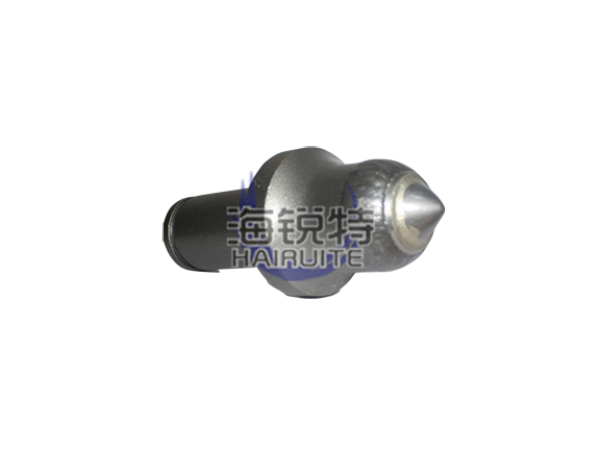

截齒生產(chǎn)廠家的一些知識點截齒是安裝在采煤機和掘進(jìn)機工作機構(gòu)上的工具,用于直接截割煤和巖石,。在煤炭生產(chǎn)過程中,,大量截齒的消耗不僅增加了噸煤成本,,影響了煤炭生產(chǎn)的經(jīng)濟效益,,而且由于更換截齒時間的增加,降低了工作面的產(chǎn)量,。因此,,分析和確定導(dǎo)致截齒損壞的主要因素,采取有效措施降低截齒的消耗是非常必要的,。但目前國內(nèi)對鎬的損壞形式?jīng)]有確切的記錄和統(tǒng)計分析,,鎬的消耗量一直是估算的,或者根據(jù)平時鎬的記錄旋挖機截齒生產(chǎn)廠家確定到年終統(tǒng)計計算,。這些方法不準(zhǔn)確,、不科學(xué)、不可預(yù)測等,。這既不便于準(zhǔn)確地制定煤炭生產(chǎn)成本計劃,也不能針對主要影響因素采取有效措施降低鎬的消耗,。旋挖機截齒生產(chǎn)廠家從確定切削齒損傷的主要形式入手,,給出了切削齒磨損量的計算方法。在此基礎(chǔ)上,,系統(tǒng)分析了各種因素對截齒消耗的影響,。

婁底掘進(jìn)機截齒多少錢

截齒磨料磨損。合金中有的合金元素含量達(dá)不到要求,,含有石墨雜質(zhì),,晶粒分布不均勻,孔隙多,,組織不均勻,,這是造成硬質(zhì)合金頭磨損的主要原因;齒體材料質(zhì)量性能不穩(wěn)定,熱處理過程控制不當(dāng)是造成齒體磨損的原因,。紅硬性較低導(dǎo)致的磨損,。紅硬性是指道具材料在高溫下保持高硬度的能力。旋挖機截齒生產(chǎn)廠家理論上硬質(zhì)合金可以在800-1000℃的高溫下保持高硬度,,但由于硬質(zhì)合金的生產(chǎn)存在一些現(xiàn)實問題使得截齒的紅硬性較低,。截齒在截割煤巖時,刀頭表面溫度可達(dá)600-800℃,,其硬度下降百分之50左右,,材質(zhì)的軟化加速了截齒的磨損。

婁底掘進(jìn)機截齒多少錢

截齒在截割煤巖時接受高的壓應(yīng)力,、剪切應(yīng)力和沖擊負(fù)荷,。煤的硬度雖不很高,,但其間有煤矸石等硬的礦料,并且在采煤和鑿巖進(jìn)程中,,截齒溫度會急劇升高,,導(dǎo)致齒頂材質(zhì)軟化,加快了截齒的失效進(jìn)程,。旋挖機截齒生在作業(yè)進(jìn)程中,,磨粒(煤矸石等)與截齒外表間發(fā)作較大的壓應(yīng)力,帶有鋒利棱角并具有適宜迎角的磨粒能切削截齒外表構(gòu)成顯微切削,。假如磨粒不行尖利或刺入截齒外表視點不適當(dāng),,會在截齒外表擠出犁溝。跟著截齒作業(yè)時間的延伸,,磨粒重復(fù)對截齒外表推擠,,發(fā)作嚴(yán)重的塑性變形活動,使得外表基層發(fā)作相互效果,,導(dǎo)致塑變區(qū)內(nèi)位錯密度添加,,資料外表發(fā)作裂紋,裂紋擴展,,截齒外表構(gòu)成薄片狀磨屑,。并且,煤層中存在腐蝕性介質(zhì)與截齒外表發(fā)作化學(xué)反應(yīng)而形成外表資料腐蝕,,機械性能下降,,并使表層金屬與基體資料結(jié)合力下降,加快了截齒資料表層的磨損,。

婁底掘進(jìn)機截齒多少錢

因此磨料磨損和熱疲勞磨損是采煤機截齒正對土體部分的主要磨損形式,。采煤機截齒母材磨損后,硬質(zhì)合金失去了支撐體,,造成硬質(zhì)合金的脫落,,造成截齒的快速失效。旋挖機截齒生產(chǎn)廠家為了延長截齒使用壽命,,為了更好的保護(hù)硬質(zhì)合金,,采煤機截齒生產(chǎn)商會在截齒硬質(zhì)合金周圍堆焊耐磨層。截齒耐磨堆焊層以其良好的綜合抗損性能,,保護(hù)截齒頭免遭強烈的磨損而過早失效,,在機械化綜合采煤生產(chǎn)作業(yè)中獲得了推廣應(yīng)用。旋挖機截齒生產(chǎn)廠家使用比亞特截齒堆焊設(shè)備的特點:焊后焊縫無裂紋,,使用過程中焊縫不脫落,,堆焊層具有良好的抗開裂能力。 截齒堆焊耐磨焊絲焊后硬度可達(dá)到64HRC, 其耐磨性是馬氏體 堆焊合金的4倍,,是高鉻堆焊合金的2倍,。

婁底掘進(jìn)機截齒多少錢

焊縫間隙的研究。截齒釬焊焊縫間隙的大小是影響焊縫致密性和焊縫強度的關(guān)鍵因素,。間隙太小,,妨礙釬焊料流入;間隙過大,破壞釬焊縫的毛細(xì)管作用,,使釬料不能填滿焊縫間隙,。截齒的釬焊,是鋼與硬質(zhì)合金的異種材料焊接,,考慮硬質(zhì)合金的線膨脹系數(shù)是鋼的1Π2~1Π3,因此釬焊縫間隙應(yīng)比鋼對鋼焊接時稍小,。通過對幾組不同間隙焊縫的試驗研究,試驗結(jié)果表明截齒焊縫間隙一般為0. 08~0. 15 mm為宜,,另外采用帶錐面的合金頭和帶錐面的截齒體孔,,以盡量保證硬質(zhì)合金刀頭周圍焊縫間隙均勻一致。